El anodizado de aluminio es un método de procesamiento que cambia la química superficial de diversos materiales, especialmente metales.

La superficie anodizada proporciona al metal una serie de nuevas propiedades, como protección adicional contra la corrosión, mayor durabilidad, resistencia a los arañazos y, por supuesto, un aspecto estético.

Dado que el aluminio se utiliza ampliamente en cientos de industrias, tiene sentido anodizarlo para brindarle nuevas propiedades. El revestimiento en sí puede tener un grosor de 0,00393701 a 0,03937012 pulgadas.

A diferencia de otros revestimientos, el anodizado de aluminio conserva el brillo natural de los metales, su textura y la estética del propio metal.

Historia del anodizado

El anodizado de metales se utilizó por primera vez a escala industrial en 1923. Originalmente se creó para proteger las piezas de duraluminio contra la corrosión en la industria de la construcción naval. Aparentemente, este tratamiento se utilizó porque las partes de los buques de transporte marítimo requerían un recubrimiento protector resistente e impermeable al agua salada del mar agitado.

El proceso se basaba inicialmente en ácido crómico y se denominaba proceso Bengois-Stewart, que fue reconocido como estándar de procesamiento para las fuerzas del ejército británico (DEF STAN 03-24/3). Aunque hoy en día se consideran innecesarios los requisitos del ciclo de voltaje complejo desactualizados, este proceso todavía se utiliza.

En 1927, este proceso evolucionó y se patentó un nuevo proceso de anodizado con ácido sulfúrico. El ácido sulfúrico sigue siendo el electrolito de anodizado más común hasta la fecha.

Los japoneses habían estado utilizando el anodizado con ácido oxálico desde 1923, y fue ampliamente adoptado por los alemanes, especialmente en aplicaciones arquitectónicas. El anodizado de perfiles de aluminio se utilizó ampliamente en arquitectura en las décadas de 1960 y 1970.

Proceso de anodizado

Antes del anodizado propiamente dicho, el aluminio debe seguir el siguiente proceso tecnológico:

1. Limpieza

la pieza que se va a anodizar debe limpiarse primero para eliminar todos los aceites, pulimentos y otras impurezas. Esto se hace sumergiéndola en una solución acuosa que contiene ácidos o álcalis suaves junto con diversos detergentes.

2. Pretratamiento

este paso se realiza principalmente con fines estéticos y mejora la apariencia de la superficie antes del paso de anodizado. El pretratamiento más común es el grabado, que proporciona un acabado satinado o brillante a la superficie, lo que resulta en un acabado de alto brillo.

3. Anodizado

el anodizado de aluminio es un proceso electroquímico. Básicamente, implica sumergir una aleación de aluminio en un gran tanque lleno de una solución electrolítica. La solución más comúnmente utilizada es una basada en ácido sulfúrico y agua destilada, aunque el tipo exacto de ácido utilizado depende de la aplicación.

Se hace pasar corriente eléctrica a través de la pieza de aluminio, que actúa como ánodo. El cátodo está hecho de aluminio o plomo y también se coloca en un baño galvánico.

El agua se divide, liberando oxígeno en la superficie del aluminio, que luego se combina para formar un recubrimiento, una capa delgada y transparente de óxido de aluminio. El grosor de este recubrimiento se determina por el nivel de corriente eléctrica y el tiempo durante el cual se aplica.

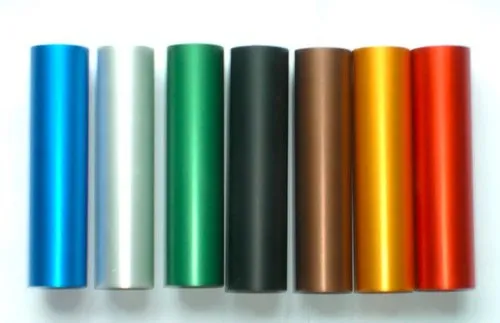

Anodizado de color

Cuando se piensa en el anodizado de aluminio, lo primero que se nos viene a la mente es una superficie de colores brillantes. El color se puede aplicar de 2 formas:

- Aplicación de color integral: este proceso de coloración del aluminio produce el color deseado cuando se realiza el anodizado en un baño. Este proceso proporcionaun acabado más resistente a la abrasión, pero el inconveniente es que es más costoso, ya que requiere una mayor cantidad de electricidad.

- Pintura electrolítica: este tipo de tratamiento proporciona color a una pieza de aluminio debido a que el proceso de anodizado crea poros estables y duraderos en la superficie del aluminio, y el tinte simplemente llena esos poros. El metal se sumerge en un baño que contiene una sal metálica inorgánica. Se aplica corriente y se deposita una sal metálica en la base de los poros.

Compactación de la película de óxido

Antes de utilizar una pieza anodizada, es necesario cerrar los poros del metal pintado. Si se deja “sin sellar”, la superficie de las piezas será susceptible a daños. Incluso las piezas que no necesitan ser pintadas se someten a este paso para aumentar la resistencia a la corrosión y la abrasión, manteniendo el color natural del metal.

¿Para qué se utiliza el anodizado de aluminio?

Las ventajas del aluminio anodizado, como la resistencia a la corrosión y la abrasión, combinadas con la apariencia sorprendente de una amplia gama de colores, abren muchas áreas de aplicación.

Las posibilidades de anodizar aluminio para aplicaciones comerciales, industriales y de consumo son infinitas, entre ellas:

- Paneles arquitectónicos

- Vitrinas

- Fachadas ventiladas

- Sistemas de techado

- Refrigeradores

- Secadoras

- Televisores

- Máquinas de café

- Lámparas

- Marcos de ventanas

- Fontanería

- Puertas

- Refrigeradores

- Sartenes

- Carritos de golf

- Barcos

- Equipos turísticos

- Equipos de pesca

- Componentes automotrices

- Cubiertas de ruedas

- Placas identificativas

- Paneles aeroespaciales

- Paneles solares

- Productos electrónicos

- Extintores de incendios

- Equipos fotográficos

- Teléfonos

- Diseño de interiores

- Arte.

Impacto ambiental

El anodizado de aluminio es uno de los procesos de procesamiento de metales más respetuosos con el medio ambiente. El proceso utiliza solo cantidades muy pequeñas de metales pesados, halógenos o compuestos orgánicos. El proceso de teñido no produce compuestos orgánicos volátiles ni metales pesados.

La capacidad de reciclaje del aluminio anodizado y pintado es equivalente al aluminio estándar en términos de impacto ambiental. Los residuos del proceso de anodizado se pueden reciclar fácilmente para producir alumbre, levadura en polvo, papel de periódico y cosméticos. Los residuos también se pueden utilizar como fertilizante y en plantas de tratamiento de aguas residuales industriales.