El proceso de fundición de metales generalmente implica la fabricación de piezas al derretir un material y verterlo en un molde. Una vez allí, el material fundido se solidifica y adopta la forma del molde.

El método más comúnmente utilizado es la fundición en arena, que implica verter metal fundido en un molde hecho de arena. Una vez que el metal se solidifica, el molde se rompe y se extrae la pieza fundida.

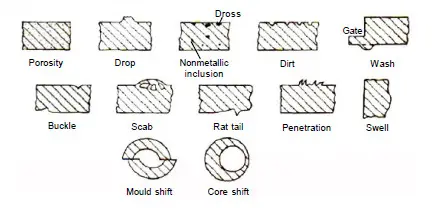

Existen varias discontinuidades que pueden ocurrir en el proceso de fundición de metales:

- Traslape en frío: se refiere a una depresión con una apariencia lisa.

- Desgarre en caliente: causado por diferentes velocidades de solidificación y enfriamiento entre secciones gruesas y delgadas.

- Grietas: ocurren a baja temperatura, cuando el material ya está completamente sólido.

- Inclusiones: se trata de material no deseado que queda atrapado dentro de la pieza durante el proceso.

- Chaplets: son insertos o soportes que no se funden por completo durante el proceso.

- Falta de llenado o llenado incompleto: se produce cuando hay una falta de material, una carga inadecuada o un cálculo incorrecto del volumen.

- Rechupes: son causados por la contracción del material.

- Segregación: se refiere a la distribución no uniforme de ciertos elementos.

¿Qué es la fundición de metales?

La fundición de metales es un proceso en el cual se derrite un metal y se vierte en un molde para obtener una forma específica. El metal fundido se enfría y solidifica, adquiriendo así la forma del molde.

Este proceso permite la fabricación de piezas metálicas con geometrías complejas y detalles precisos.

Importancia de la fundición de metales

La fundición de metales desempeña un papel fundamental en la industria manufacturera. Permite la producción en masa de piezas metálicas con formas y tamaños variados, lo que la convierte en un proceso altamente versátil.

Muchos productos que utilizamos a diario, como automóviles, electrodomésticos y equipos industriales, se fabrican mediante fundición de metales.

Además de su versatilidad, la fundición de metales ofrece otras ventajas significativas. Permite la utilización de una amplia gama de metales y aleaciones, lo que proporciona propiedades mecánicas y características específicas a las piezas fundidas.

También es un proceso rentable, ya que la producción en masa reduce los costos unitarios de las piezas.

Tipos de fundición de metales

Existen varios métodos para llevar a cabo el proceso de fundición de metales. A continuación, se presentan algunos de los tipos más comunes:

Fundición en arena

La fundición en arena es el método más antiguo y ampliamente utilizado. Consiste en crear un molde de arena compactada alrededor de un modelo que tiene la forma deseada.

Una vez que el molde está listo, se vierte el metal fundido en él y se deja enfriar. Después de la solidificación, el molde de arena se rompe para extraer la pieza fundida.

Fundición a presión

La fundición a presión es un método que utiliza alta presión para forzar el metal fundido hacia un molde. Este proceso se utiliza principalmente para la producción de piezas con formas complejas y detalles finos.

La fundición a presión se realiza en máquinas especializadas que inyectan el metal fundido a alta velocidad y presión en el molde.

Fundición por cera perdida

La fundición por cera perdida, también conocida como fundición a la cera perdida, es un proceso que utiliza modelos de cera para crear el molde. Se crea un modelo de cera con la forma deseada y se recubre con un material cerámico.

Después de calentar el molde, la cera se derrite y se elimina, dejando una cavidad en la que se vierte el metal fundido. Una vez que el metal se enfría y solidifica, se rompe el molde para obtener la pieza fundida.

Otros métodos de fundición

Además de los métodos mencionados anteriormente, existen otros enfoques de fundición de metales, como la fundición centrífuga, la fundición en coquilla y la fundición continua. Cada uno de estos métodos tiene sus propias aplicaciones y ventajas, y se elige según las características y requisitos específicos de la pieza a fabricar.