La identificación y clasificación de los aceros se realiza mediante designaciones normalizadas que incluyen cifras, letras y signos.

Estas designaciones pueden ser simbólicas, que expresan características físicas, químicas o tecnológicas del material, o numéricas, que proporcionan una codificación alfanumérica para facilitar su identificación.

Existen diversos enfoques para clasificar los aceros, y cada uno de ellos ofrece resultados diferentes. Es posible clasificarlos según su composición química, su calidad, su aplicación o su soldabilidad.

Normas de aplicación

Para regular la clasificación de los aceros, existen diferentes normas y reglamentaciones en distintos países. En España, la norma UNE-EN 10020:2001 se encarga de la clasificación de los aceros, reemplazando a la norma anterior UNE-36010. Además, los aceros estructurales se designan de acuerdo con las normas europeas EN 10025-2:2004 y EN-10025-4:2004.

Sin embargo, también existen otras normas nacionales e internacionales ampliamente utilizadas, como las normas americanas AISI (American Iron and Steel Institute) y ASTM (American Society for Testing and Materials), las normas alemanas DIN y la norma ISO 3506.

Clasificación según UNE-EN 10020:2001

La norma UNE-EN 10020:2001 clasifica los aceros de acuerdo con diferentes criterios. Veamos los principales:

- Por composición química:

- Aceros no aleados o aceros al carbono: Estos aceros contienen carbono y pueden incluir otros elementos aleantes en cantidades específicas. Se dividen en tres grupos según el contenido de carbono: bajo carbono (%C < 0.25), medio carbono (0.25 < %C < 0.55) y alto carbono (2 > %C > 0.55).

- Aceros aleados: Además del carbono, estos aceros contienen al menos un elemento aleante en la aleación. Se subdividen en aceros de baja aleación (elementos aleantes < 5%) y aceros de alta aleación (elementos aleantes > 5%).

- Aceros inoxidables: Son aquellos que contienen un mínimo del 10.5% de cromo y un máximo del 1.2% de carbono.

- Según la calidad:

- Aceros no aleados: Se dividen en aceros no aleados de calidad, que presentan características específicas en cuanto a tenacidad, formabilidad, etc., y aceros no aleados especiales, que tienen una mayor pureza y se destinan a tratamientos de temple y revenido.

- Aceros aleados: Se subdividen en aceros aleados de calidad, que presentan buen comportamiento frente a la tenacidad y la formabilidad, y aceros aleados especiales, que se caracterizan por un control preciso de su composición química y se utilizan en aplicaciones específicas.

- Aceros inoxidables: Se dividen según su contenido en níquel y sus características físicas, como resistencia a la corrosión y resistencia a la oxidación en caliente.

Por su aplicación

Los aceros también se clasifican según su uso o aplicación específica. Algunas categorías comunes son:

- Aceros de construcción: Estos aceros son adecuados para aplicaciones en la industria de la construcción y suelen tener buenas propiedades de soldabilidad.

- Aceros estructurales: Diseñados para uso en estructuras y elementos de construcción.

- Aceros para herramientas: Destinados a la fabricación de herramientas de corte, matrices y troqueles.

- Aceros inoxidables: Utilizados en aplicaciones que requieren resistencia a la corrosión, como la industria química y alimentaria.

- Otros tipos de aceros: Existen numerosas categorías adicionales, como aceros para rodamientos, aceros rápidos, aceros para aplicaciones eléctricas, entre otros.

El estudio y la clasificación de los aceros son fundamentales para comprender sus propiedades y aplicaciones adecuadas. Gracias a las normas y criterios estableEstudio y Clasificación de los Aceros

Los aceros son materiales ampliamente utilizados en la industria, y su identificación y clasificación son aspectos fundamentales para comprender sus características y aplicaciones. En este artículo, exploraremos en detalle cómo se lleva a cabo el estudio y la clasificación de los aceros.

Entendiendo las Premisas Clave: Aceros

En cualquier proyecto, debemos tener como premisas principales el diseño y el cálculo. En este último, debemos aplicar las reglas de la resistencia de materiales y conocer las condiciones físicas de los materiales. A continuación, recordaremos lo siguiente:

DUREZA: La dureza mide la resistencia a la penetración en la superficie de un material cuando es sometido a la acción de otro material.

RESISTENCIA: Existen varias formas de definir la resistencia. Por ejemplo, la resistencia a la tracción se refiere a la carga (fuerza) máxima por unidad de área que un material puede soportar al ser estirado. Los valores de resistencia se utilizan en todo lo relacionado con el diseño.

DUCTILIDAD: La ductilidad es la capacidad que tiene un material para deformarse sin romperse cuando está sometido a esfuerzos de tracción, como el estirado de un alambre.

MALEABILIDAD: La maleabilidad es la capacidad que presenta un material para soportar deformaciones sin romperse cuando está sometido a esfuerzos de compresión, como en el caso de la forja o el laminado.

FRAGILIDAD: La fragilidad es lo opuesto a la ductilidad. Un material frágil no tiene resistencia a cargas de impacto y se fractura incluso bajo cargas estáticas sin previo aviso. Tanto la fragilidad como la ductilidad de un material son medidas arbitrarias, pero se puede decir que un material con un alargamiento mayor al 5% es dúctil, mientras que uno con un alargamiento menor a ese valor es frágil.

TENACIDAD: La tenacidad es la energía absorbida por el material durante el proceso de deformación y ruptura. Está directamente relacionada con la resistencia y la ductilidad. Por ejemplo, el vidrio, el hierro fundido y el acero endurecido son poco tenaces, ya que su ductilidad es muy baja e incluso casi nula, aunque tienen una buena resistencia al rayado (son duros). Un metal como el cobre es bastante tenaz, ya que tiene una buena resistencia y una buena ductilidad. Mientras tanto, una goma de mascar tiene menos tenacidad, ya que aunque su ductilidad es grande, su resistencia es muy baja.

ELASTICIDAD: La elasticidad es la capacidad de un material deformado para volver a su estado y tamaño original cuando cesa la fuerza que produjo la deformación. Cuando el material se deforma permanentemente y no puede regresar a su estado original, se dice que ha alcanzado su límite elástico.

PLASTICIDAD: La plasticidad es la capacidad que tiene un material de adoptar nuevas formas y mantenerse en ellas.

Clasificación de los Aceros

Generalidades sobre los diferentes puntos de vista.

Clasificación según el diagrama Fe/C:

- Aceros hipoeutectoides.

- Aceros eutectoides.

- Aceros hipereutectoides.

Esta clasificación es ampliamente utilizada desde un enfoque teórico.

Clasificación según el método de obtención:

- Aceros Siemens-Martins.

- Aceros al Convertidor de oxígeno.

- Aceros eléctricos.

- Aceros pudelados.

Clasificación según sus propiedades mecánicas y normas:

- Normas como IRAM, DIN, UNE, SAE, ISO, ASTM, AISI.

Clasificación según el contenido total de elementos de aleación:

- Aceros comunes al carbono.

- Aceros de baja aleación.

- Aceros de alta aleación.

- Aceros especiales.

Clasificación de los Aceros especiales:

- Aceros termoestables.

- Aceros termorresistentes.

- Aceros inoxidables.

- Aceros refractarios.

Clasificación según su relación con la templabilidad:

- Aceros de baja templabilidad.

- Aceros de media templabilidad.

- Aceros de alta templabilidad.

Clasificación según el grado de desoxidación:

- Aceros calmados: completamente desoxidados.

- Aceros efervescentes: tienen una desoxidación incompleta y contienen gases.

Clasificación según la estructura micrográfica después del normalizado:

- Aceros perlíticos.

- Aceros austeníticos.

- Aceros martensíticos.

- Aceros ferríticos.

- Aceros lebeduríticos.

Definiciones de Aceros:

- Aleación de Fe-C con un contenido de C de hasta el 2,06%, donde el C se encuentra en forma de carburo tríferrico (CFe₃, cementita).

- Producto siderúrgico con un contenido máximo de carbono del 2,06%, excluyendo otros elementos.

- Producto resultado del refinamiento del arrabio mediante la fusión con chatarra de acero en hornos Siemens-Martín, eléctricos, al oxígeno, entre otros.

- Producto resultado del refinamiento del arrabio en convertidores y hornos especiales.

- Producto resultado de la fusión de chatarra de acero en hornos Siemens-Martín, eléctricos, excluyendo los convertidores.

- Aleación deformable de Fe-C que puede contener hasta un 2% de C, además de otros elementos como impurezas, entre ellos el silicio, manganeso, fósforo, azufre, etc.

Aceros comunes al carbono

En estos aceros, el único elemento que actúa como aleante es el C. Sin embargo, siempre existirán pequeñas cantidades de otros elementos que generalmente se consideran impurezas y provienen de diversas fuentes. El fósforo se disuelve en la ferrita y, en menor medida, en la austenita, y tiene un gran poder endurecedor.

Aceros comunes al carbono:

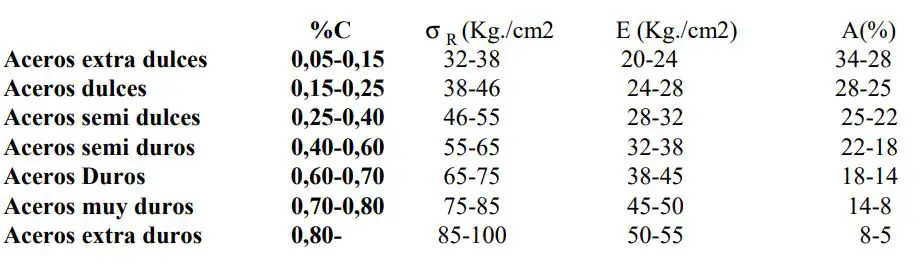

Los aceros comunes al carbono varían en su contenido de carbono y presentan diferentes propiedades y aplicaciones. A continuación, se proporcionan algunas características de diferentes grados de aceros comunes al carbono:

- Aceros 1010 y 1015: Estos aceros tienen una estructura ferrítica y son blandos. No se utilizan en aplicaciones que requieren resistencia, solidez o una buena terminación superficial. El trefilado y el laminado en frío pueden aumentar ligeramente su dureza. Se emplean en piezas forjadas, embutidas y son soldables.

- Acero 1020: Es fácilmente soldable y se puede estirar sin dificultad. Se utiliza como acero de cementación y no tiene una buena resistencia ni una buena terminación superficial.

- Acero 1025: Tiene buena maquinabilidad y obtiene una aceptable dureza después de ser cementado en caja.

- Acero 1030: Adquiere temple en agua salada y alcanza una buena dureza después de la cementación.

- Acero 1035: No se debe templar en agua, a menos que sean piezas de diámetro regular. Tiene buena maquinabilidad y se utiliza en numerosos elementos de máquinas.

- Aceros 1040, 1045 y 1050: Estos aceros tienen un contenido medio de carbono y se maquinan bien. También adquieren un buen temple. Se utilizan en piezas forjadas, espárragos, bridas, palancas, tornillos, ejes, árboles, engranajes, entre otros.

- Aceros 1060 y 1070: Estos aceros se templan al aire o en aceite y se utilizan en la fabricación de cuchillas, chavetas, discos de embrague y elementos elásticos como arandelas de presión y aros de cierre.

- Aceros 1080 y 1090: Estos aceros son conocidos por su gran dureza y elasticidad. Se utilizan en resortes, eslabones de cadena, cuchillas, hojas de elásticos, discos y rejas de arados, chavetas, etc.

Aceros aleados:

Los aceros aleados contienen elementos de aleación adicionales para mejorar sus propiedades en comparación con los aceros comunes al carbono. Estos elementos de aleación pueden aumentar la templabilidad, mejorar la resistencia a temperaturas elevadas, mejorar las propiedades mecánicas, aumentar la resistencia al desgaste, mejorar la resistencia a la corrosión, entre otros beneficios.

Los elementos de aleación se pueden clasificar en dos grupos: aquellos que se disuelven en la ferrita y aquellos que se combinan con el carbono para formar carburos simples o compuestos.

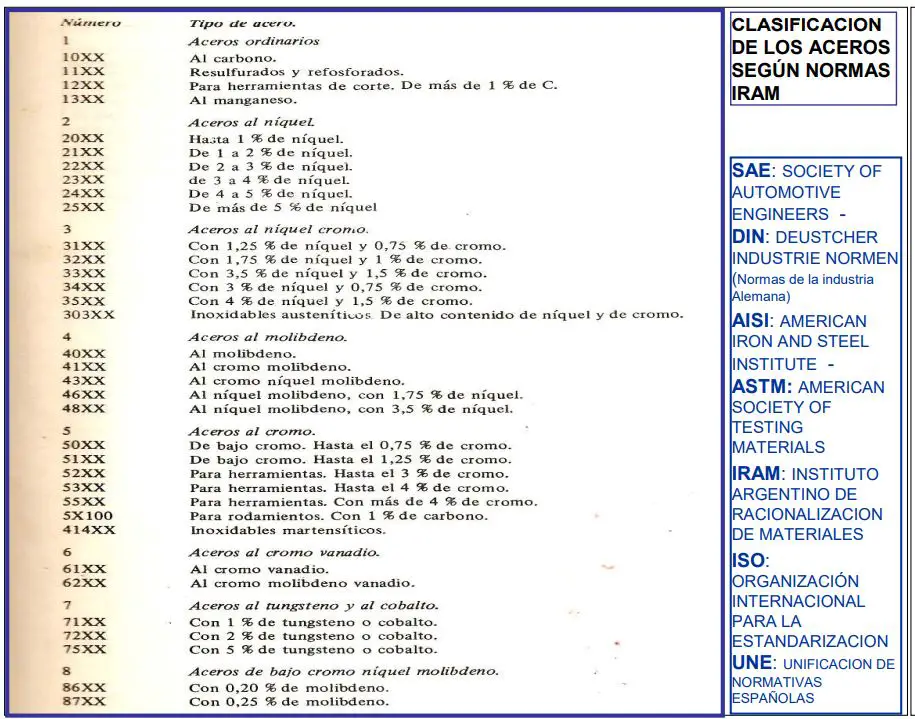

La nomenclatura de los aceros aleados se basa en su composición química. En el sistema SAE y AISI, los aceros se clasifican con cuatro dígitos, donde los dos primeros números representan los elementos de aleación más importantes y los dos o tres últimos dígitos indican la cantidad de carbono presente en la aleación.

Por ejemplo, un acero 1040 AISI contiene un 0,4% de carbono, mientras que un acero 4340 AISI es un acero aleado con 0,4% de carbono y la presencia de otros elementos aleantes.

NORMAS

Gracias por proporcionar información adicional sobre las normas de identificación de aceros. Es cierto que existen convenciones y sistemas de nomenclatura para identificar los elementos aleantes en los aceros. Estas normas y convenciones son útiles para comprender la composición y las propiedades de los diferentes tipos de acero.

Dentro del sistema SAE y AISI, el primer dígito de la designación del acero indica el tipo de elemento aleante principal o el grupo de elementos aleantes presentes. El segundo dígito o los dígitos siguientes representan la suma de los elementos aleantes, y si hay un elemento que es preponderante, se indica el porcentaje de ese elemento.

A continuación, se proporcionan algunos ejemplos de cómo se pueden interpretar las designaciones de acuerdo con las normas mencionadas:

- SAE 1015: 1: Acero al carbono – 0: Ningún elemento aleante – 15: 0,15% de carbono.

- SAE 2350: 2: Acero al níquel – 3: 3% de níquel – 50: 0,50% de carbono.

- SAE 3115: 3: Acero al níquel y cromo para cementación – 1: 1% de níquel + cromo – 15: 0,15% de carbono.

- SAE 4140: 4: Acero al molibdeno – 1: 1% de molibdeno + cromo – 40: 0,40% de carbono.

- SAE 5245: 5: Acero al cromo – 2: 2% de cromo – 45: 0,45% de carbono.

- SAE 6350: 6: Acero al cromo y vanadio – 3: 3% de cromo + vanadio – 50: 0,50% de carbono.

- SAE 7160: 7: Acero al tungsteno-cobalto – 1: 1% de tungsteno – 60: 0,60% de carbono.

También mencionaste el carburo de tungsteno (WIDIA), que es una cerámica dura utilizada en herramientas de corte para trabajar el acero. El carburo de tungsteno se compone de tungsteno y carbono (W + C) y se utiliza junto con cobalto (Co) como aglutinante para mantener unidos los granos de carburo. Es un material muy duro y denso, con un alto punto de fusión y se utiliza en aplicaciones que requieren resistencia al desgaste y alta dureza.

Espero que esta información sea útil. Si tienes más preguntas, no dudes en hacerlas.

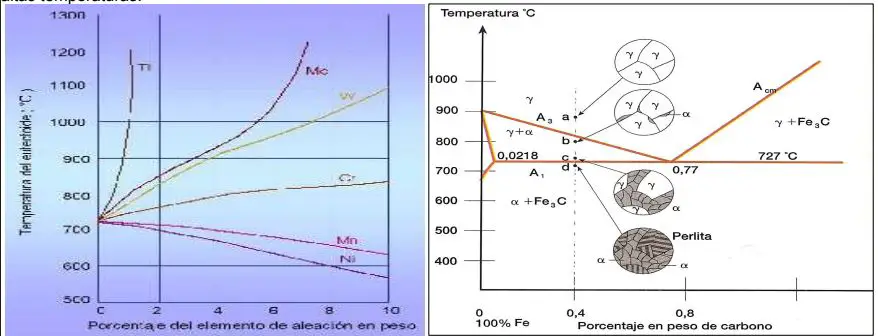

Influencia de los elementos de aleación sobre el diagrama Fe / C

Es correcto, los elementos de aleación tienen una influencia significativa en el diagrama Fe/C (hierro-carbono) y afectan los puntos críticos y la distribución de las fases en el diagrama. Aquí está la influencia de los elementos de aleación en el diagrama Fe/C:

Grupo 1: Elementos formadores de austenita (gammágenos):

- Níquel (Ni), manganeso (Mn), cobre (Cu) y cobalto (Co): Estos elementos se disuelven en la ferrita y tienen la capacidad de formar austenita. Su adición incrementa la temperatura a la que la martensita se transforma en ferrita delta y reduce la temperatura de la transformación A₃ (temperatura crítica de calentamiento). Al agregar suficiente cantidad de estos elementos, se amplía el campo de la fase austenítica y la estructura centrada en las caras (austenita) se vuelve estable a temperatura ambiente. Estos elementos no forman carburos, lo que significa que el carbono permanece disuelto en la austenita. Los aceros con estos elementos tienen propiedades útiles como alta estabilidad, resistencia y ductilidad, incluso a elevadas temperaturas.

Grupo 2: Elementos formadores de ferrita (alfágenos):

- Cromo (Cr), molibdeno (Mo), tungsteno (W), vanadio (V), aluminio (Al) y silicio (Si): Estos elementos tienen un efecto opuesto al grupo 1 y tienden a formar ferrita. Su adición eleva la temperatura A₃ y algunos de ellos forman carburos estables, lo que estabiliza la presencia de ferrita en la estructura cristalina cúbica centrada. Estos elementos tienen la capacidad de contraer la región pura de austenita, aumentando el campo de la fase alfa (ferrita) en el diagrama Fe/C, incluso a altas temperaturas.

Aceros al níquel (2XXX)

Los aceros al níquel (serie 2XXX) son aleaciones que contienen níquel como elemento principal. Estas aleaciones son conocidas por su resistencia y tenacidad, y se utilizan en aplicaciones donde se requiere alta resistencia estructural, como laminado o grandes forjas. Algunas características de los aceros al níquel son:

- Resistencia y tenacidad: El níquel tiene una alta solubilidad en la fase ferrita y en la fase austenita, lo que contribuye a la resistencia y tenacidad de estas fases. Al aumentar el contenido de níquel, se mejora la resistencia y la tenacidad del acero.

- Amplio intervalo de tratamiento térmico: El níquel disminuye las temperaturas críticas del acero y amplía el intervalo de temperatura en el que se puede realizar un tratamiento térmico exitoso. Esto permite un procesamiento más flexible y controlado de los aceros al níquel.

- Reducción del contenido de carbono del eutectoide: El níquel reduce el contenido de carbono en la estructura del acero, lo que significa que los aceros al níquel no aleados tienen una mayor cantidad de perlita en comparación con los aceros al carbono no aleados. Esto conduce a niveles de resistencia superiores con menor contenido de carbono, lo que resulta en una mayor tenacidad, plasticidad y resistencia a la fatiga.

- Mejora de la templabilidad y tenacidad: El níquel tiene un efecto leve en la templabilidad del acero, pero es relevante para mejorar la tenacidad. Esto significa que los aceros al níquel pueden lograr una combinación de alta resistencia y tenacidad, lo que los hace adecuados para diversas aplicaciones.

Es importante tener en cuenta que el níquel es un elemento costoso, por lo que en algunos casos puede ser reemplazado por aceros más económicos, como los de la serie 86XX (aleaciones que contienen níquel, cromo y molibdeno).

Aceros al Cromo (5XXX) :

En cuanto a los aceros al cromo (serie 5XXX), el cromo es un elemento de aleación menos costoso que el níquel y forma carburos simples o complejos que tienen alta dureza y resistencia al desgaste. Algunas características de los aceros al cromo son:

- Aumento de la resistencia y tenacidad: El cromo tiene una solubilidad limitada en la fase ferrita y una solubilidad ilimitada en la fase austenita. Al agregar cromo a los aceros de bajo contenido de carbono, se mejora su resistencia y tenacidad.

- Elevación del punto eutectoide: Los aceros de alto contenido de cromo (más del 5%) elevan el punto eutectoide en el diagrama Fe/C. Esto significa que la temperatura a la que ocurre la transformación eutectoide se desplaza hacia temperaturas más altas.

- Aplicaciones específicas: Los aceros de la serie 51XX contienen cromo en una cantidad entre 0,70% y 1,15%, y suelen ser carburizados para obtener una superficie dura. Sin embargo, la tenacidad en la parte interna puede no ser tan alta como en los aceros al níquel. Estos aceros se utilizan en aplicaciones como resortes y tornillos para motores.

- Aceros especiales: El acero 52100, que contiene alto contenido de carbono (1%) y 1,5% de cromo, posee una gran dureza y resistencia al desgaste, lo que lo hace adecuado para cojinetes de bolas y rodillos. También existe un tipo especial de acero al cromo con 1% de carbono y 2% a 4% de cromo, que presenta excelentes propiedades magnéticas y se utiliza para imanes permanentes.

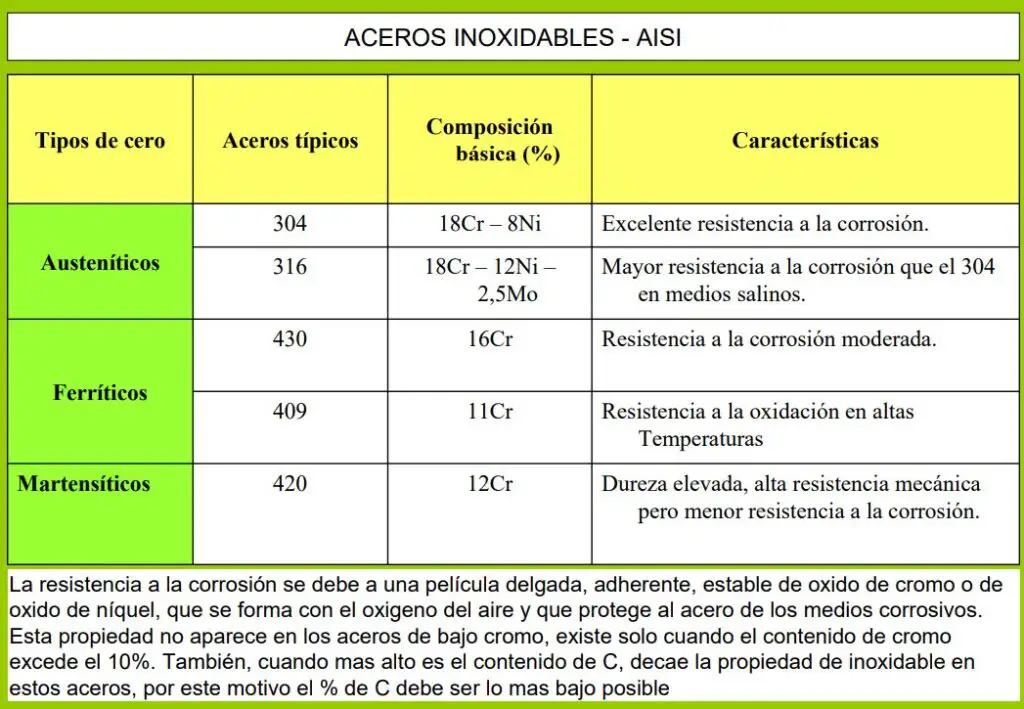

CLASIFICACION DE LOS ACEROS INOXIDABLES

La clasificación de los aceros inoxidables se basa en su estructura cristalina y composición química. A continuación, se detallan las principales series de aceros inoxidables:

- Serie 400 – Aceros Inoxidables Martensíticos: Estos aceros contienen un contenido relativamente alto de carbono (0.2% a 1.2%) y cromo (12% a 18%). Se obtienen mediante temple y revenido. Son conocidos por su elevada dureza y resistencia mecánica, pero presentan una menor resistencia a la corrosión en comparación con otros tipos de acero inoxidable. Se utilizan en aplicaciones como cuchillería, instrumental quirúrgico y ejes.

- Serie 400 – Aceros Inoxidables Ferríticos: Estos aceros también contienen cromo (12% a 18%), pero su contenido de carbono es bajo (<0.2%). No se endurecen por tratamiento térmico y presentan una buena resistencia a la corrosión. Se utilizan en equipos y utensilios domésticos, así como en aplicaciones arquitectónicas y decorativas.

- Serie 300 – Aceros Inoxidables Austeníticos: Estos aceros son los más utilizados debido a su amplia variedad de propiedades. Contienen cromo (16% a 28%), níquel (3.5% a 22%) y, en algunos casos, molibdeno (1.5% a 6%). Tienen una estructura cristalina de austenita y ofrecen una excelente resistencia a la corrosión, alta higiene y facilidad de transformación. Son adecuados para una amplia gama de aplicaciones, como utensilios domésticos, equipos hospitalarios, industria alimentaria, tanques y tuberías.

Algunos ejemplos comunes de aceros inoxidables austeníticos son el AISI 304, 304L, 316, 316L, 310 y 317.

Es importante tener en cuenta que existen otras series de aceros inoxidables, como los aceros inoxidables dúplex (serie 200 y 2507) y los aceros inoxidables endurecibles por precipitación (serie 600 y 17-4 PH). Cada serie tiene características específicas que los hacen adecuados para diversas aplicaciones en diferentes entornos corrosivos.