La corrosión es un problema común que afecta a los metales en diferentes formas. Uno de los tipos más insidiosos es la corrosión intergranular, también conocida como corrosión transgranular.

En este artículo, exploraremos qué es la corrosión intergranular, sus causas y efectos, así como métodos para prevenirla y proteger nuestros metales.

¿Qué es la corrosión intergranular?

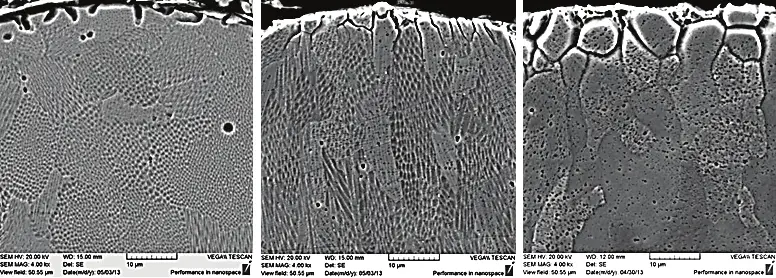

La corrosión intergranular es un tipo de corrosión que ocurre en los límites de grano de los metales, sin afectar profundamente la matriz del metal. A diferencia de otros tipos de corrosión, no se observan productos de corrosión visibles en la superficie externa del metal afectado. Esto la hace especialmente peligrosa, ya que puede dañar la estructura interna sin que nos demos cuenta.

Causas de la corrosión intergranular

La corrosión intergranular puede ocurrir bajo dos condiciones principales: condiciones metalográficas y condiciones ambientales. Las condiciones metalográficas se refieren a irregularidades en la estructura del material en los límites de grano, como defectos cristalinos o presencia de fases heterogéneas durante el proceso de cristalización.

Por otro lado, las condiciones ambientales pueden resultar en la disolución selectiva del metal o la formación de regiones galvánicas, donde los límites de grano actúan como regiones anódicas y la matriz del metal como regiones catódicas.

Efectos y consecuencias

La corrosión intergranular puede debilitar las propiedades mecánicas del metal y favorecer la propagación de grietas entre los límites de grano, especialmente bajo cargas intensas.

En casos severos, puede llevar a un desgaste catastrófico del metal, con consecuencias críticas. Además, ciertos metales, como el acero inoxidable, son especialmente susceptibles a este tipo de corrosión cuando se someten a tratamientos térmicos inapropiados.

Prevención de la corrosión intergranular

Afortunadamente, existen métodos para prevenir la corrosión intergranular y proteger nuestros metales. Algunas medidas incluyen:

- Evitar tratamientos térmicos que sensibilicen el metal.

- Utilizar aceros inoxidables resistentes a la corrosión intergranular.

- Emplear aceros estabilizados con titanio o niobio, que promueven la formación de carburos estables y preservan el cromo en la aleación.

- Restaurar los metales previamente sensibilizados mediante tratamientos térmicos adecuados.

Precipitación de carburos de cromo

Los carburos de cromo tienden a precipitarse en los límites de grano de los aceros inoxidables austeníticos en un rango de temperatura de 950 a 1450 °F. Cualquier exposición o fluctuación térmica en este rango de temperatura durante la fabricación, fabricación o servicio del metal podría sensibilizar el acero.

Prácticas comunes como soldadura, alivio de tensiones y conformado en caliente pueden exponer el acero al rango de temperatura de sensibilización. La formación de carburos de cromo se revierte fácilmente mediante un tratamiento térmico de recocido en solución. Los métodos de prueba descritos en la norma ASTM A262 se han desarrollado para detectar la susceptibilidad al ataque intergranular en aceros inoxidables austeníticos.

El tiempo y la temperatura requeridos para producir susceptibilidad al ataque intergranular (IGA) dependen de la composición de la aleación, especialmente del contenido de carbono. La Figura 3 muestra las curvas de tiempo-temperatura-sensibilización para aleaciones de Tipo 304 con diferentes cantidades de contenido de carbono.

El material que se ha sensibilizado puede recocerse en solución calentándolo a una temperatura donde los carburos se disuelven y las regiones empobrecidas de cromo se eliminan. Luego, el carbono se mantiene en solución mediante un enfriamiento rápido a través del rango de temperatura de sensibilización. La temperatura de recocido en solución recomendada depende de la aleación y generalmente se realiza en el rango de 1900 a 2150 °F seguido de un enfriamiento rápido.

La resistencia al IGA también se puede lograr reduciendo el contenido de carbono por debajo del nivel de 0.030%. Como se muestra en la Figura 3, los contenidos de carbono más bajos desplazan la curva de tiempo-temperatura-sensibilización a tiempos más largos.

Las calidades de bajo carbono como los Tipos 304L, 316L y 317L se han diseñado para resistir la sensibilización durante las operaciones de soldadura típicas, pero no resisten la sensibilización por exposición a largo plazo en el rango crítico de temperatura en servicio. Los aceros inoxidables de mayor aleación y mayor resistencia a la corrosión, como las aleaciones 904L y 6Mo, tienen contenidos de carbono muy bajos y la susceptibilidad al IGA generalmente no es una preocupación.

La adición de elementos estabilizadores como Ti, Nb (Cb) y Ta también puede proporcionar una mayor resistencia a la sensibilización, especialmente para exposiciones a largo plazo en el rango crítico en servicio. Estos elementos estabilizadores tienden a formar carburos más estables que el carburo de cromo en el rango de temperatura de 2250 a 1450 °F.

A medida que la aleación se enfría desde altas temperaturas, el carbono se combina con los elementos estabilizadores y no está disponible para la precipitación de carburos de cromo en el rango de temperatura de sensibilización más bajo de 950 a 1450 °F. Las calidades austeníticas estabilizadas comunes incluyen el Tipo 321, 347, 20-Cb3 y 316Ti.

Rango de temperatura Reacciones de precipitación

Punto de fusión – 2250 °F El carburo de niobio (columbio) se disuelve

Los carburos de cromo se disuelven

2250 a 1450 °F

El carburo de niobio se precipita

Los carburos de cromo se disuelven

1450 a 950 °F Se precipitan carburos de cromo

Ataque intergranular en aceros inoxidables austeníticos

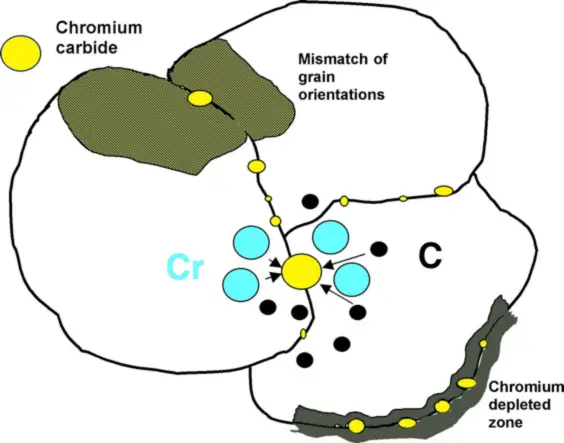

En los aceros inoxidables austeníticos, el ataque intergranular generalmente es el resultado de la precipitación de carburos de cromo (Cr23C6) en los límites de grano, lo que produce una estrecha zona de empobrecimiento de cromo en el límite de grano.

Esta condición se conoce como sensibilización y se muestra esquemáticamente en la Figura 2. La sensibilización implica la precipitación de carburos de cromo en los límites de grano, lo que resulta en una estrecha zona de empobrecimiento de cromo en el límite de grano.

Debido a que el cromo es el principal elemento de aleación que hace que el acero inoxidable sea resistente a la corrosión, las regiones empobrecidas de cromo son susceptibles a ataques de corrosión preferencial.

Se cree que esto ocurre porque el contenido de cromo inmediatamente adyacente al carburo puede estar por debajo del requerido para la aleación de acero inoxidable.

Si los carburos forman una red continua en el límite de grano, la corrosión puede producir una separación o brecha en el límite y posiblemente la pérdida de granos.

Conclusión

La corrosión intergranular es una forma silenciosa de corrosión que puede comprometer la integridad de los metales sin mostrar signos evidentes en la superficie. Es importante estar conscientes de sus causas y efectos, así como aplicar medidas preventivas para evitar su aparición.

Al comprender y actuar contra la corrosión intergranular, podremos prolongar la vida útil de nuestros metales y mantener su resistencia y funcionalidad a lo largo del tiempo.

1 thought on “Corrosión intergranular: Un enemigo silencioso que afecta a los metales”

Comments are closed.