Schweißen von Messing

Messing ist eine Legierung, deren Hauptbestandteile Kupfer und Zink und ein geringer Anteil an Zinn, Aluminium, Blei usw. sind. Der Anteil an Zink kann bis zu 45 % oder mehr betragen. Das Hauptproblem beim Messingschweißen ist der Unterschied im Schmelzpunkt von Kupfer und Zink.

Dieser Artikel behandelt verschiedene Probleme beim Messingschweißen und die Schweißverfahren, die zum Schweißen von Messing verwendet werden können. Beginnen wir also unsere Diskussion.

Wie man Messing schweißt

Messing ist eine Legierung mit Kupfer und Zink als Hauptbestandteilen und kann auch kleine Prozentsätze von Zinn, Aluminium, Blei usw. enthalten.

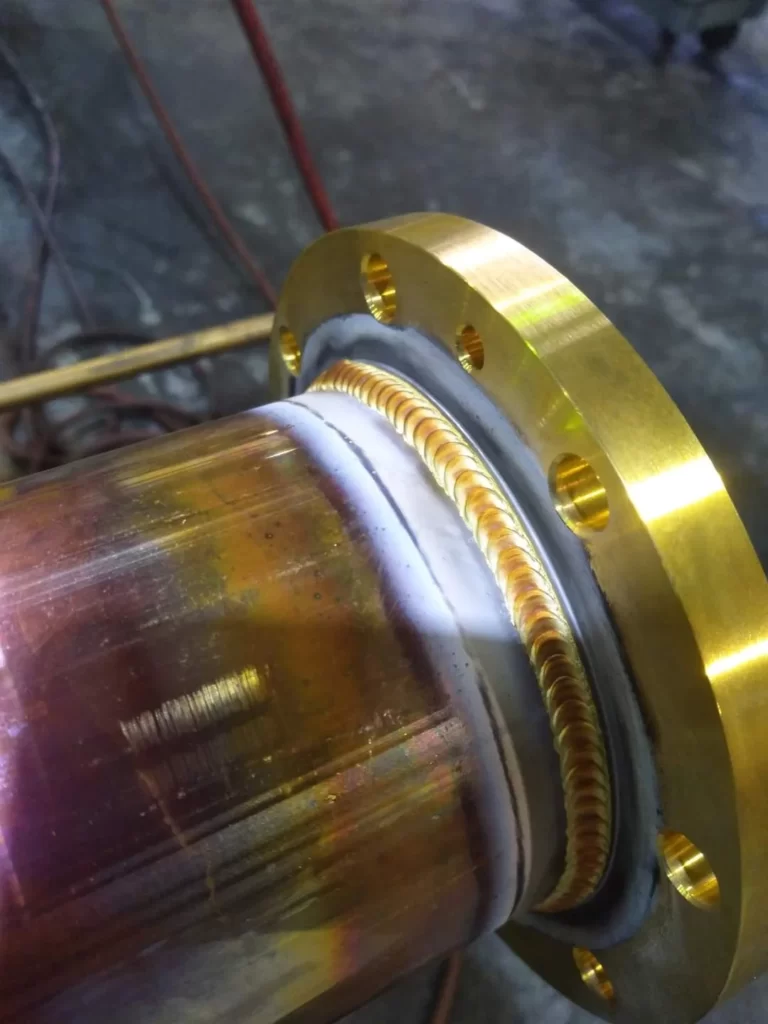

Die bevorzugten Schweißverfahren zum Schweißen von Messing sind GTAW/TIG-Schweißen , MIG-Schweißen , Autogen- oder Autogenschweißen . Beim MIG- und WIG-Schweißen von Messing ist die Auswahl des richtigen Schutzgases und Füllmetalls von entscheidender Bedeutung, da das Schweißgut Porosität und Risse entwickeln kann. E-Hand- oder Stabschweißen kann ebenfalls verwendet werden, ist aber kein bevorzugtes Verfahren.

Der für das MIG/TIG-Schweißen von Messing verwendete Zusatzdraht besteht im Allgemeinen aus Legierungen aus Kupfer und Silizium (3 % Silizium) oder Kupfer und Zinn (7 % oder 12 % Zinn) oder Kupfer und Aluminium (8 % Aluminium) und enthält kein Zink ( nicht einfach, Zink über den Lichtbogen zu übertragen). Schweißelektroden mit ähnlichen Zusammensetzungen können zum E-Hand-Schweißen verwendet werden.

Der empfohlene eingeschlossene Winkel der Schweißnahtvorbereitung für Kupfer-Silizium-Fülldraht beträgt 60º und 70º für Kupfer-Zinn-Fülldrahtmetall. Beim WIG/MIG-Schweißen dünner Messingteile sollte Argon das Schutzgas sein. Bei einer Dicke von mehr als 5 mm hilft jedoch eine Mischung aus Argon und Helium, eine ausreichende Wärme für das Schweißen bereitzustellen, und verwendet das Impulsschweißverfahren.

WIG-Schweißen wird bevorzugt zum Schweißen von dünnen Abschnitten (bis zu 10 mm) und MIG-Schweißen wird für dickere Abschnitte bevorzugt, da es eine höhere Schweißmetallauftragsrate hat (aufgrund der automatischen Drahtzuführung).

Wählen Sie das empfohlene Schutzgas und seine Durchflussrate für das Messingschweißen und lassen Sie das Schutzgas nach dem Schweißen eine Weile strömen, um das Schweißbad zu schützen, bis es abgekühlt ist.

Sie müssen die Zusammensetzung des Messings (insbesondere seinen Zinkgehalt) kennen, bevor Sie mit dem Schweißen beginnen, da der Schmelzpunkt von Zink niedriger ist als der Schmelzpunkt von Kupfer. Wird mehr Wärme als für das Schweißen erforderlich zugeführt, kann dies zu einer Schweißnaht mit Porosität und Rissen führen.

Das Schweißen von dickeren Messingabschnitten erfordert ein Vorwärmen (ca. 100 ºC /212 ºF), das dazu beitragen kann, den Zinkverlust zu minimieren, indem ein niedriger Schweißstrom verwendet wird. Vorwärmen ist hilfreicher beim Schweißen von Legierungen mit hohem Zinkgehalt.

Reinigen Sie die Oberflächen des Messingwerkstücks gründlich, um Öl, Schmutz usw. zu entfernen. Verwenden Sie einen praktischen Arbeitstisch zum Schweißen.

WIG-Schweißen von Messing

Messing ist eine Legierung auf Kupferbasis und hat eine sehr hohe Wärmeleitfähigkeit und der Zinkgehalt in Messing hat einen niedrigen Schmelzpunkt. Beim WIG-Schweißen von Messing kann das geschmolzene Zink oft über den Elektrodendraht gelangen und den Schweißprozess ernsthaft beeinträchtigen.

Erfahrene Schweißer empfehlen die Verwendung eines Wechselstrom-Wechselrichters und von 30-Sekunden-Impulsen und einer minimalen Wärmemenge, um das Schweißen und das Schweißbad am Laufen zu halten. Außerdem ist es besser, das Schweißen alle paar Sekunden zu unterbrechen, um das Schweißbad zu überprüfen und sicherzustellen, dass das Werkstück nicht überhitzt.

Das WIG-Schweißen erzeugt keine gute Schweißnaht und erfordert einen weiteren Schleifprozess, um die Ästhetik zu verbessern. Außerdem ist es ratsam, den Schutzgasstrom nach Abschluss des Schweißens noch etwas länger eingeschaltet zu lassen. Dadurch kann das Schweißbad abkühlen, ohne durch die atmosphärische Luft und Schadstoffe beeinträchtigt zu werden (um Porosität der Schweißnaht zu vermeiden).

Fülldraht mit einer Zusammensetzung aus Kupfer und 7 % Zinn eignet sich gut zum Messingschweißen und liefert gute Schweißergebnisse und eine akzeptable Farbverträglichkeit.

WIG-Schweißen von Messing ist nützlich für Reparaturarbeiten. Gleichstrom (DCEN) und ein stabilisierter Lichtbogen können auch zum WIG-Schweißen von Messing verwendet werden. Das Vorwärmen des Werkstücks (200 ºF bis 300 ºF) trägt zur Verbesserung der Schweißnaht bei. Als Schutzgas kann Argon oder Helium verwendet werden.

MIG-Schweißen von Messing

Die Hauptbestandteile von Messing sind Kupfer und Zink. Die Auswahl des richtigen Fülldrahts für das MIG-Schweißen von Messing ist von entscheidender Bedeutung, und die Verwendung des falschen Fülldrahts führt zu keiner guten Schweißverbindung, und die Farbe der Schweißnaht ist nicht mit dem Werkstück kompatibel.

Einer der akzeptierten Zusatzdrähte für die Farbkompatibilität von Schweißnähten ist ein Zusatzdraht mit Kupfer und 8 % Aluminium. Die Farbe der Schweißnaht stimmt möglicherweise nicht genau mit der Farbe des Werkstücks überein, ist aber von akzeptabler Qualität.

Wenn Sie einen Zusatzdraht mit Zinkanteil wählen, brennt das Zink (aufgrund seines niedrigen Schmelzpunktes) schneller aus und kann die Schweißung beeinträchtigen.

Das MIG-Schweißen von Messing folgt dem Standardverfahren. Gleichstromelektrode positiv (DCEP oder umgekehrte Polarität) kann verwendet werden. Das bevorzugte Schutzgas ist reines Argon oder eine Mischung aus Argon und Kohlendioxid, und eine Mischung aus 75 % Argon und 25 % Kohlendioxid kann gute Schweißergebnisse erzielen.

Es ist auf eine ausreichende Durchflussmenge des Schutzgases zu achten, andernfalls kann Zinkdampf mit dem Luftsauerstoff zu Zinkoxid reagieren. Zinkoxid ist giftig und das Einatmen kann die Gesundheit des Schweißers beeinträchtigen.

Erfahrene Schweißer schlagen vor, Stichschweißen statt einer durchgehenden Schweißung durchzuführen. Dies gibt dem geschmolzenen Schweißbad mehr Zeit zum Abkühlen, minimiert die Exposition gegenüber konstanter Wärme und reguliert die Schweißwärmezufuhr.

Flamm- oder Gasschweißen von Messing

Wenn Sie eine Schweißfarbe wünschen, die mit dem Werkstückmetall kompatibel ist, ist Autogen- oder Autogen-Flammschweißen ein bevorzugtes Verfahren. Für beste Farbkompatibilität können Sie einen Fülldraht mit Kupfer-, Zink- und Zinnzusammensetzung verwenden. Dieses Verfahren eignet sich zum Schweißen von Messing auf Messing.

Am besten verwenden Sie ein empfohlenes Flussmittel. Stellen Sie eine pastöse Mischung aus Flussmittel und Wasser her und tragen Sie diese auf die zu schweißende Oberfläche auf.

Beim Sauerstoff-Acetylen-Schweißen haben Sie Sauerstoff und Acetylen in getrennten Zylindern und Sie können das Verhältnis der beiden Gase steuern. Überprüfen Sie den Zinkanteil im Messing, bevor Sie mit dem Schweißen beginnen.

Eine neutrale oder aufkohlende Sauerstoff-Acetylen-Flamme ist beim Messingschweißen nicht hilfreich (aufgrund des Vorhandenseins von niedrig schmelzendem Zink). Eine oxidierende Flamme hat mehr Hitze als eine neutrale oder aufkohlende Flamme und ist eine gute Wahl zum Schweißen von kupfer- und zinkhaltigem Messing. Zünden Sie den Acetylen-Sauerstoffbrenner an und verringern Sie den Acetylenfluss, um eine oxidierende Flamme zu erhalten.

Wählen Sie einen geeigneten Füllmetalldraht und führen Sie das Schweißen durch. Sie sollten das Schweißen jedoch ständig überwachen, um die Wirkung der Flamme darauf zu bestimmen und den Sauerstoffgehalt des Gases entsprechend zu erhöhen oder zu verringern. Der Sauerstofffluss sollte ausreichen, um sicherzustellen, dass keine Zinkdämpfe aus dem Messingwerkstück austreten.

Probleme beim Schweißen von Messing

Messing wird allgemein in Alpha, Alpha-Beta (Duplex), Beta, Gama und Weißmessing kategorisiert.

| Kategorie | % nach Gewicht | Bemerkungen | |

| Kupfer | Zink | ||

| Alpha-Messing | ˃65% | ˂35% | Formbar. Goldgelbe Farbe. |

| Alpha-Beta- oder Duplex-Messing | 55 bis 65 % | 35 bis 45 % | Die Farbe ist aufgrund des höheren Zinkgehalts heller als Alpha-Messing. |

| Beta-Messing | 50 bis 55 % | 45 bis 50 % | Zum Gießen geeignet. Die Farbe ist hell und weniger golden. |

| Gama-Messing | 33 bis 39 % | 61 bis 67 % | Die Farbe ist heller als Beta-Messing. |

| Weißmessing | ˂50 % | ˃50% | Sehr spröde. Die Farbe ist helles Silber und fast kein gelber Farbton. |

Es gibt viele andere Messingarten, darunter Messing mit Zinn (1,02 %), Messing mit Aluminium (2 %), Automatenmessing mit Blei (3 %) usw.

Alle Messinge, mit Ausnahme der bleihaltigen, sind schweißbar, und Messinge mit niedrigem Zinkgehalt sind leichter zu schweißen. Das Hauptproblem beim Schweißen von Messing ist die Metallporosität, die durch das Schmelzen von Zink während des Schweißens verursacht wird.

Das Zink schmilzt bei 420º C (788º F) und siedet bei 907º C (1665º F). Beim Schmelzen oder Kochen von Zink können Zinkoxiddämpfe entstehen, die gesundheitsgefährdend sind und zu einer porösen Schweißnaht führen können. (Kupfer schmilzt bei 1083º C (1981º F) und siedet bei 2567º C (4653º F)).

Messing hat eine hohe Wärmeleitfähigkeit (ähnlich wie Kupfer), was beim Schweißen ein Problem darstellt.

Zink reagiert mit dem Sauerstoffgehalt in der atmosphärischen Luft und bildet Zinkoxid (einen giftigen Rauch), und die Geschwindigkeit der Oxidbildung steigt mit der Zinktemperatur. Dies kann kontrolliert werden, indem das Zink mit einem Schutzgas abgeschirmt wird (Argon beim WIG/MIG-Schweißen und Autogen-Schweißen). Unwirksame Abschirmung kann zu Porosität in der Schweißraupe führen.

Sie sollten das Schweißbad und die Schweißwärme während des Messingschweißens überwachen, da eine höhere Hitze dazu führen kann, dass sich die Metallbestandteile des Messingwerkstücks trennen.

Kann man Messing schweißen?

Sie können Messing mit Stabschweißen schweißen, aber aufgrund des Vorhandenseins von Zink im Grundmetall ist dies kein bevorzugtes Verfahren. Ein Lichtbogenschweißverfahren mit Schutzgas (MIG/TIG) ist das bevorzugte Verfahren. Das Flussmittel in der Elektrode kann keine ausreichende Abschirmung gewährleisten, um den Verlust von Zink aus dem Schweißbad und die Bildung von Zinkoxid zu kontrollieren.

Sie können das Lichtbogenschweißverfahren für das Messingschweißen auswählen und sich für eine abgeschirmte Lichtbogenelektrode mit gerader Polarität (Elektrode positiv) entscheiden. Die bevorzugten Elektrodenmetalle für das Messingschweißen sind Aluminiumbronze-, Siliziumbronze-, Aluminium- oder Phosphorbronze-Elektroden (basierend auf der Metallzusammensetzung des Werkstücks). Halten Sie das aktuelle Optimum und niedrig. Eine flache Position wird bevorzugt, und gehen Sie für eine geflochtene Schweißnahtabscheidung. Versuchen Sie nicht, über Kopf zu schweißen.

Kann man Messing mit Flussmittelkern schweißen?

Nein, Messing lässt sich nicht mit Fülldraht schweißen . Sie können jedoch zum MIG-System wechseln und eine empfohlene Blankdrahtelektrode und Schutzgas verwenden, um Messing zu schweißen.

Die Gründe dafür, FCAW zum Schweißen von Messing nicht zu empfehlen, können sein :

- Beim Messingschweißen ist ein Schutzgas erforderlich, um den Verlust von Zink aus dem Schweißbad und die Bildung von Zinkoxid zu kontrollieren. Das Flussmittel im Fülldraht kann dies nicht gewährleisten.

- Die Verwendung von FCAW mit Schutzgas ist teurer als das MIG-Schweißen.

Kann man Messing mit Stahl schweißen?

Die physikalischen Eigenschaften von Messing und Stahl (einschließlich ihrer Schmelzpunkte) weisen große Unterschiede auf, was das Schweißen von Messing mit Stahl erschwert. Hartlöten ist eine bessere Technik zum Verbinden von Messing mit Stahl.

Abschluss

Ob Sie ein Schweißanfänger oder ein erfahrener Schweißer sind, das Schweißen von Messing kann schwierig sein. Der Grund ist sein Gehalt (Kupfer und Zink) und ein erheblicher Unterschied in ihren Schmelzpunkten. Erfahrene Schweißer haben jedoch viele Tricks und Techniken zum Schweißen von Messing gelernt.