La soldadura es un proceso fundamental en numerosas industrias, desde la construcción hasta la fabricación de automóviles y la industria aeroespacial. Sin embargo, como en cualquier proceso de fabricación, pueden surgir defectos en las soldaduras que comprometen la calidad y la integridad de las uniones.

En este artículo, exploraremos los defectos de soldadura más comunes, sus causas subyacentes, los tipos de defectos y las medidas preventivas que se pueden tomar.

Causas de los defectos de soldadura

Los defectos de soldadura pueden ser causados por una variedad de factores, que incluyen:

- Preparación inadecuada de la superficie: Una limpieza deficiente de las superficies a soldar puede dejar residuos, óxidos o contaminantes que dificultan la formación de una unión sólida.

- Parámetros de soldadura incorrectos: La elección incorrecta de la corriente, el voltaje, la velocidad de avance y otros parámetros de soldadura puede provocar defectos como porosidad, falta de fusión o sobrecalentamiento.

- Manipulación incorrecta del electrodo: Un manejo inadecuado del electrodo de soldadura puede llevar a una mala formación del cordón, inclusiones de escoria o contaminación metálica.

- Materiales de baja calidad: El uso de materiales de soldadura de baja calidad o con defectos inherentes puede resultar en uniones débiles o propensas a la fractura.

Tipos de defectos de soldadura

Porosidad: Los poros son pequeñas cavidades en el cordón de soldadura causadas por la presencia de gas atrapado. Pueden debilitar la unión y reducir su resistencia.

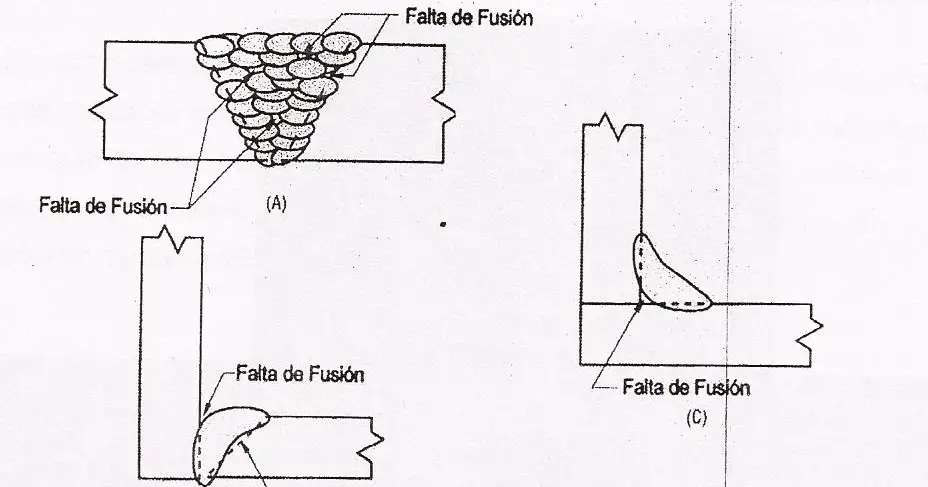

Falta de fusión: Este defecto ocurre cuando la soldadura no se funde completamente con el metal base, lo que resulta en una unión débil y propensa a la fractura.

Inclusiones de escoria: La escoria es un residuo no metálico que se forma durante el proceso de soldadura. Si no se elimina adecuadamente, puede quedar atrapada en la soldadura, debilitando la unión.

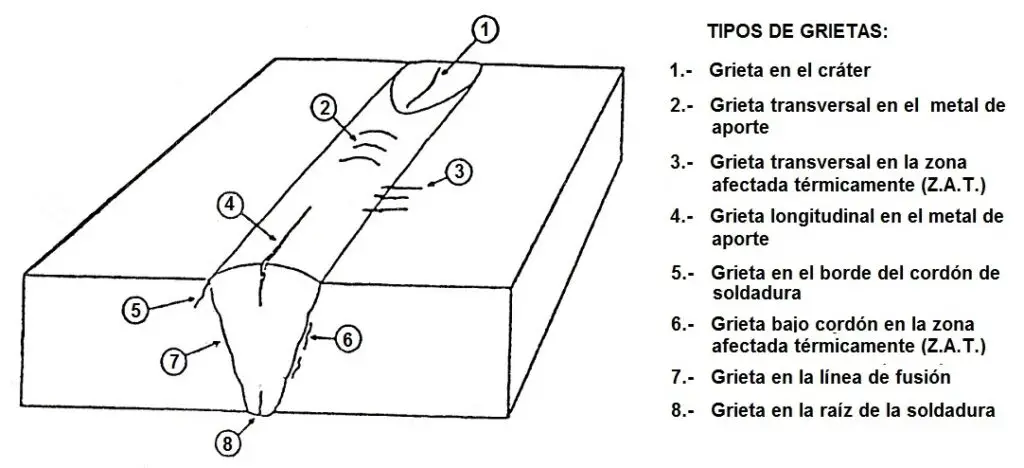

Grietas en soldaduras: Las grietas son fisuras en la soldadura que pueden ocurrir durante o después del proceso de soldadura. Pueden ser causadas por tensiones térmicas, contracción del material o enfriamiento rápido.

Sobrecalentamiento: El sobrecalentamiento puede ocurrir cuando la temperatura durante el proceso de soldadura es demasiado alta, lo que puede debilitar la estructura del metal y provocar deformaciones.

Falta de alineación: En este caso, los bordes que se van a unir de las diferentes piezas no están en el mismo plano, lo que resulta en una falta de alineación entre los bordes que se enfrentan.

La falta de alineación entre los bordes en la soldadura puede ser causada por diferentes razones:

- Una preparación previa deficiente, sin prestar especial atención a la posición inicial de las piezas a soldar.

- Deformación excesiva durante el proceso de soldadura, causada por una elección incorrecta de la secuencia de soldadura o un diseño deficiente que no presenta simetría en la distribución de los cordones de soldadura.

Este tipo de defectos afecta el comportamiento mecánico y la resistencia de la soldadura, ya que suelen generar puntos de concentración de tensiones que debilitan la soldadura. Además, puede dar lugar a otros defectos, como una fusión deficiente del cordón de soldadura.

Defectos superficiales:

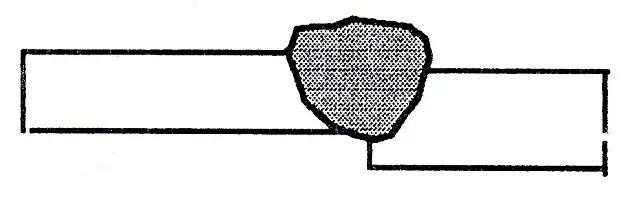

Dentro de los defectos superficiales de la soldadura se encuentran varias anomalías que afectan el aspecto visual del cordón de soldadura, como las mordeduras, cráteres, poros y otras irregularidades. A continuación, se analizará cada uno de ellos.

- Mordeduras:

En la imagen adjunta se muestra cómo se ve un cordón de soldadura con mordeduras.

Defectos de mordeduras en la soldadura

Estos defectos pueden tener diferentes causas, tales como:

- Utilización de una corriente eléctrica demasiado alta.

- Velocidad inadecuada al avance del electrodo.

- Uso de un electrodo con un diámetro excesivo.

- Manejo incorrecto de la pinza porta-electrodos.

Estos defectos afectan la resistencia y el comportamiento mecánico de la soldadura, ya que tienden a generar puntos de concentración de tensiones que debilitan la unión. Además, pueden ser el origen de otros defectos internos que pueden presentarse en el cordón de soldadura.

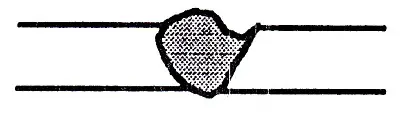

Cráteres:

Los cráteres en la soldadura son defectos que se producen debido a interrupciones bruscas del arco eléctrico durante el proceso de soldadura.

Cuando se produce una interrupción del arco, se forma un hueco o cráter en el material base.

Para evitar problemas, es recomendable rellenar los cráteres con más soldadura para evitar la formación de grietas u otros defectos internos.

También se pueden eliminar los cráteres lijando la zona afectada y aplicando un nuevo cordón de soldadura que se inicie antes del cráter, de manera que se logre una apariencia uniforme.

Prevención de defectos de soldadura

Para prevenir los defectos de soldadura, es importante seguir buenas prácticas en el proceso de soldadura. Algunas medidas preventivas incluyen:

- Preparación adecuada de la superficie: Limpiar y desengrasar las superficies de soldadura antes del proceso de soldadura para garantizar una unión sólida.

- Selección correcta de parámetros de soldadura: Ajustar los parámetros de soldadura según las especificaciones del metal base y utilizar técnicas de soldadura adecuadas.

- Manipulación adecuada del electrodo: Mantener el electrodo en buenas condiciones, asegurarse de que esté correctamente insertado en el equipo de soldadura y seguir las técnicas de manejo recomendadas.

- Uso de materiales de calidad: Utilizar materiales de soldadura de alta calidad y asegurarse de que cumplan con las normas y especificaciones requeridas.

- Inspecciones de calidad: Realizar inspecciones de soldadura regulares para detectar y corregir posibles defectos a tiempo.

Conclusión

Los defectos de soldadura pueden comprometer la calidad y la seguridad de las estructuras y productos fabricados. La comprensión de las causas y tipos de defectos de soldadura, así como la adopción de medidas preventivas, son fundamentales para garantizar soldaduras sólidas y confiables.

Al seguir buenas prácticas de soldadura y realizar inspecciones de calidad, se puede lograr una soldadura de alta calidad y evitar problemas costosos en el futuro.