La combinación de tensiones de tracción y un entorno corrosivo específico puede provocar la fractura de aceros inoxidables.

Este fenómeno se conoce como corrosión bajo tensión por cloruros (CSC). La presencia de cloruros es la condición ambiental más común responsable de la CSC en aceros inoxidables.

Aunque ninguna aleación de acero inoxidable es completamente inmune a la CSC por cloruros, la resistencia relativa de los aceros inoxidables varía considerablemente.

Influencia de la composición de la aleación

La resistencia relativa a la CSC por cloruros depende de la familia de acero inoxidable. La familia austenítica de aceros inoxidables es la más susceptible. La resistencia de los aceros inoxidables austeníticos a la CSC está relacionada con el contenido de níquel en el acero.

Las aleaciones austeníticas más susceptibles tienen contenidos de níquel en el rango del 8 al 10 % en peso. Por lo tanto, las aleaciones estándar como el 304/304L y el 316/316L son muy susceptibles a este tipo de ataque.

Las aleaciones austeníticas con contenidos relativamente altos de níquel y molibdeno, como la aleación 20, 904L y las aleaciones super austeníticas con 6 % de molibdeno, tienen una resistencia sustancialmente mejor a la CSC por cloruros.

La familia ferrítica de aceros inoxidables, que incluye grados como el tipo 430 y 444, es muy resistente a la CSC por cloruros. Los aceros inoxidables dúplex, con su microestructura dual austenita/ferrita, tienen una resistencia que se encuentra entre la de los grados austeníticos y ferríticos.

Pruebas de corrosión

La resistencia relativa de un acero inoxidable a la CSC por cloruros se cuantifica a menudo mediante el uso de soluciones de sal en ebullición estándar.

La siguiente tabla resume los resultados de las pruebas en soluciones de sal en ebullición al 26 % de NaCl (cloruro de sodio), 33 % de LiCl (cloruro de litio) y 42 % de MgCl2 (cloruro de magnesio).

Las soluciones de prueba de ebullición de LiCl y MgCl2 son muy agresivas en comparación con las aplicaciones prácticas, y solo las aleaciones austeníticas con composiciones similares a las de las aleaciones de base de níquel resistirán regularmente la fractura en estas soluciones de prueba.

| Aleación | 42% MgCl2 | 33% LiCl | 26% NaCl |

|---|---|---|---|

| SST Austenítico | |||

| Tipo 304L | SCC | SCC | SCC |

| Tipo 316L | SCC | SCC | SCC |

| 904L | SCC | SCC | Sin fracturas |

| SST con 6% de Mo | SCC | SCC | Sin fracturas |

| Aleación 20 | SCC | Sin fracturas | Sin fracturas |

| SST Duplex | |||

| 2205 | SCC | Sin fracturas | Sin fracturas |

| 255 | SCC | — | Sin fracturas |

| 2507 | SCC | — | Sin fracturas |

| SST Ferrítico | |||

| 439 | Sin fracturas | Sin fracturas | Sin fracturas |

| 444 | Sin fracturas | Sin fracturas | Sin fracturas |

Tabla 1: Resistencia relativa a la SCC por cloruros medida utilizando especímenes en forma de U completamente sumergidos en soluciones de sal en ebullición estándar. (Tomado de datos del fabricante)

INSPECCIÓN Y EXAMEN DE LA CRISIS DE CORROSIÓN POR TENSIONES DE CLORURO

Existen varios métodos que se pueden utilizar para inspeccionar la corrosión por tensiones de cloruro (SCC, por sus siglas en inglés). El mejor método a utilizar depende de la ubicación y accesibilidad del componente, así como del nivel de detalle requerido para la inspección. A continuación, se presentan algunos de los métodos de inspección más comúnmente utilizados para la SCC de cloruro:

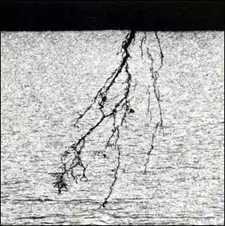

Inspección Visual: Este es el método más simple y directo de inspección. Consiste en examinar visualmente la superficie del componente en busca de grietas u otras señales de corrosión. Este método es útil para detectar grietas grandes que son visibles en la superficie del componente.

Inspección por Penetración de Líquido: Este método implica aplicar una solución de tinte en la superficie del componente y luego retirar cualquier exceso de tinte. El tinte penetrará en cualquier grieta o cavidad en la superficie y luego podrá ser revelado por un revelador. Este método es útil para detectar grietas pequeñas que no son visibles a simple vista.

Inspección por Partículas Magnéticas: Este método implica aplicar un campo magnético al componente y luego aplicar partículas magnéticas recubiertas de óxido de hierro en la superficie. Las partículas magnéticas se verán atraídas por cualquier grieta o cavidad en la superficie y luego podrán ser vistas a simple vista. Este método es útil para detectar grietas en materiales ferromagnéticos.

Pruebas Ultrasónicas

Este método implica enviar ondas sonoras de alta frecuencia al componente y medir el tiempo que tardan en reflejarse de vuelta a la superficie. El tiempo que tardan las ondas en reflejarse puede indicar la presencia de grietas u otros defectos en el componente.

Este método es útil para detectar grietas o cavidades pequeñas que no son visibles a simple vista y puede proporcionar información detallada sobre el tamaño y la ubicación de los defectos.

Pruebas Radiográficas

Este método implica exponer el componente a una fuente de rayos X o rayos gamma y utilizar un detector para medir la intensidad de la radiación que atraviesa el componente. La intensidad de la radiación puede indicar la presencia de grietas u otros defectos en el componente.

Este método es útil para detectar grietas o cavidades pequeñas que no son visibles a simple vista y puede proporcionar información detallada sobre el tamaño y la ubicación de los defectos.