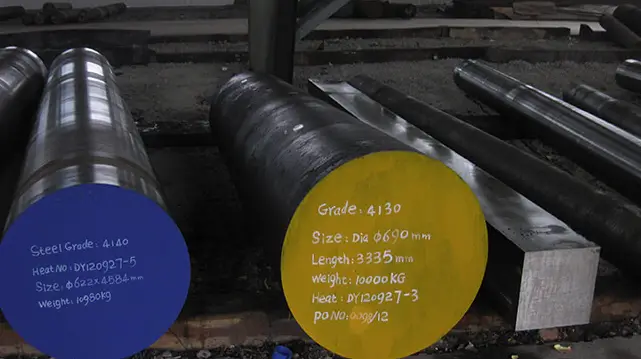

El acero es un material que ha revolucionado diversas industrias gracias a sus propiedades destacadas y versatilidad. Una aleación de acero que ha ganado un reconocimiento significativo es el Acero 4130. En esta publicación de blog, nos sumergiremos en las características y aplicaciones de este acero de baja aleación, brindando información sobre su composición, proceso de fabricación, maquinabilidad y otras propiedades sobresalientes.

Características del Acero 4130

El Acero 4130, de acuerdo con la norma ASTM A29, es una aleación de baja aleación que contiene un porcentaje de carbono de 0,28-0,33%. Además, incluye cromo (0,80-1,10%) y molibdeno (0,15-0,25%). Estas características le confieren una combinación única de propiedades mecánicas y físicas que lo hacen adecuado para una amplia gama de aplicaciones.

Composición química (porcentaje en peso):

- Carbono (C): 0.28-0.33%

- Manganeso (Mn): 0.40-0.60%

- Fósforo (P): 0.035%

- Azufre (S): 0.04%

- Silicio (Si): 0.15-0.35%

- Cromo (Cr): 0.80-1.10%

- Molibdeno (Mo): 0.15-0.25%

Propiedades mecánicas:

- Resistencia a la tracción: varía según el tratamiento térmico, generalmente en el rango de 560-685 MPa.

- Límite elástico: varía según el tratamiento térmico, generalmente en el rango de 460-590 MPa.

- Elongación: alrededor del 20-30% en una longitud de prueba de 50 mm.

- Dureza: depende del tratamiento térmico, típicamente en el rango de 22-35 HRC.

Otras características:

- Buena combinación de resistencia, tenacidad y resistencia a la fatiga.

- Excelente soldabilidad.

- Fácil de mecanizar con el tratamiento térmico adecuado.

- Buena relación resistencia-peso.

- Resistente y rígido.

- Se puede forjar entre 1230 y 950 ºC (2250 y 1750 ºF).

- Se utiliza principalmente en aplicaciones estructurales en la industria automotriz, aeroespacial y aeroespacial.

Resistencia y tenacidad

El Acero 4130 exhibe una buena combinación de resistencia, tenacidad y resistencia a la fatiga. Esto lo convierte en una opción ideal para la ingeniería automotriz, aeroespacial y aeronáutica. Su resistencia a la tracción varía entre 560-685 MPa, mientras que su límite elástico se encuentra en el rango de 460-590 MPa. Además, tiene una elongación de alrededor del 20-30%, lo que indica su capacidad para soportar deformaciones sin romperse.

Soldabilidad y maquinabilidad

El Acero 4130 presenta una excelente soldabilidad, lo que facilita su uso en procesos de unión. También es fácil de mecanizar con el tratamiento térmico adecuado. Sin embargo, a medida que aumenta la dureza del acero, el mecanizado puede volverse más desafiante. Por lo tanto, se recomienda ajustar las condiciones de mecanizado según las propiedades específicas del material.

Fabricación del Acero 4130

La fabricación de esta aleación de acero es relativamente sencilla. El Acero 4130 recocido (E4130) muestra una excelente ductilidad, y también se puede normalizar u someter a otros tratamientos térmicos según sea necesario. Además, tiene una densidad de 7,85 g/cm3 y se endurece mediante tratamiento térmico.

Forja del Acero 4130

La forja del Acero 4130 se realiza generalmente entre 1230 y 950 °C. Es importante ajustar la temperatura de forja para obtener un tamaño de grano fino y una estructura uniforme en el material. Si se forja a una temperatura demasiado baja, pueden aparecer áreas con una estructura no uniforme, lo que requeriría una normalización antes de continuar con el tratamiento térmico.

Aplicaciones del Acero 4130

El Acero 4130 encuentra numerosas aplicaciones en diferentes industrias. Su resistencia, facilidad de mecanizado y soldabilidad lo convierten en una elección popular en la ingeniería automotriz, aeroespacial y aeronáutica. Se utiliza en la fabricación de componentes estructurales, como tubos o barras redondas, que se emplean en aeronaves, edificios y otros proyectos que requieren una combinación de resistencia y ligereza.

Conclusión

El Acero 4130 es una aleación de baja aleación con propiedades mecánicas destacadas y una amplia gama de aplicaciones. Su resistencia, tenacidad, soldabilidad y maquinabilidad lo convierten en un material versátil para la ingeniería automotriz, aeroespacial y aeronáutica. Ya sea en la fabricación de componentes o estructuras, el Acero 4130 demuestra ser una opción confiable y eficiente que cumple con los estándares de calidad y rendimiento exigidos en estas industrias.